|

作者:

劉 楊銘 -

周 勝斌 -

一. 引言

隨著市場競爭的激烈和對造車理念的深入理解,汽車公司僅僅造出滿足市場基本需求的轎車已無法適應更高層次的競爭和其自身高品牌的建立。為了持續提高車輛品質,對車輛的開發已由滿足基本需求轉變為對性能的追求以提升品牌價值,這其中對轎車底盤性能的開發提升尤為重要。

前期工程師主要通過個人經驗對車輛性能進行估計,無法得到精確車輛性能數據。隨著傳感測試技術、計算機信息處理技術等相關學科的進一步發展,工程師可以根據不同需要在車上布置不同的傳感器和測試設備,精確得到車輛性能數據,進而對性能值進行分析,以幫助工程師對汽車性能進行準確的改進,使得汽車性能開發由粗放的主觀估計到精確的客觀測試方向逐步發展。

二. 測試系統的設計背景與設計原則

目前,市場上針對轎車底盤的測試設備已較多,但因轎車底盤形式的多樣性以及試驗目的的的多樣性,目前市場上已有的測試設備還不能完全滿足工程師的要求。例如,汽車轉向性能是汽車底盤性能中的一項重要性能,但目前市場上還沒有成熟的專門針對轎車上的液壓助力轉向系統各項性能進行采集的產品。為了得到性能數據,汽車工程師需要自己搭建底盤測試系統。

由于汽車底盤系統測試的特殊性,汽車工程師需要一種能快速改變通道數和同時讀取多種物理參數的測試系統,這主要表現在:汽車底盤系統性能物理參數種類較多,例如有溫度、壓力、應力、速度、加速度、位移、角速度等;工程師需要采集的參數數量也差別較大,例如為了采集底盤零部件應力需要布置30個以上的通道,而采集轉向力僅需2個試驗通道。為了支持上述不同的測試目的,通常需要開發針對性的測試軟件,但汽車工程師通常不是專業的軟件工程師,無法編制復雜的數據采集軟件,因此測試系統需要有一種相對簡單容易入門的采集軟件。

三. 測試系統的總體設計

根據不同的目的,底盤系統需要測試的性能參數數量較多,本文主要以轉向力測試為例說明測試系統的總體設計和詳細設計。

測試系統主要包括以下兩部分:

1)硬件部分,包括

①傳感器子模塊:通過傳感器將各性能物理值轉換為電信號;

②數據采集模塊:實現對傳感器輸入的模擬信號進行濾波、調理及模擬信號轉為數字信號;

2)軟件部分:實現讀取硬件部分輸出的數字信號并根據需要對信號進行濾波、分析,同時按照一定格式將信號存儲于計算機硬盤中。

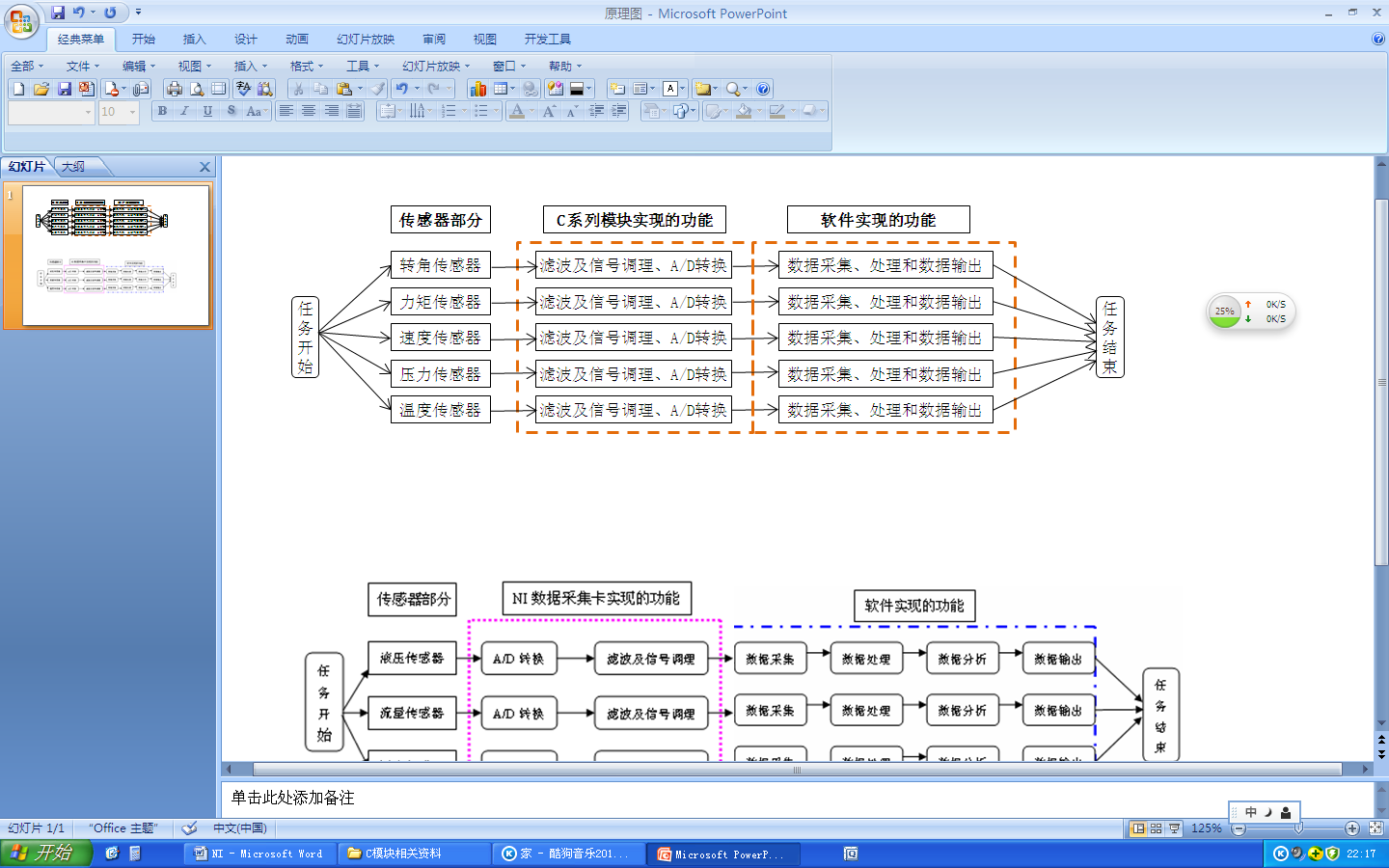

其功能示意圖如圖1所示:

圖1 轉向測試系統功能示意圖

四. 測試系統的詳細設計說明

1. 硬件部分

在轎車上,使用光學車速傳感器采集車速信號,在方向盤處布置力矩方向盤采集轉向力矩和轉角信號。根據需要工程師還可以增加或減少傳感器,例如為了考察轉向油液壓力和溫度對轉向力的影響,額外增加壓力傳感器和溫度傳感器。針對不同類型的傳感器,選用合適的采集設備和方案,主要包括以下C系列采集模塊:

NI-9203為8通道模擬電流采集模塊,壓力傳感器輸出信號為4-20mA電流,對于這類輸出為標準電流信號的傳感器接入NI-9203。

NI-9201為8通道模擬電壓采集模塊,光學車速傳感器、測力方向盤輸出信號為0-10V電壓,對于這類輸出為電壓信號的傳感器接入NI-9201。

NI-9217為4通道RTD專用采集模塊,熱電阻接入NI-9217。

2.軟件部分

使用Labview中的DAQ助手以及While循環等子VI編制采集軟件,在終端硬件的支持下主要實現信號數據的采集、分析和存儲功能。工程師可以修改采樣率、濾波截止頻率等,軟件提示工程師對數據保存路徑進行確認。軟件主要實現功能如下:

1)底盤性能物理參數與電信號的轉換:

測試系統從傳感器處讀取得到的是經過轉換的電信號,為了讀取本測試系統中的壓力、轉矩、車速等物理量,需要利用標定證書提供的曲線或參數完成傳感器讀數向物理量的轉換。

2)數據處理

某些轎車底盤性能特征參數需要對采集得到的數據處理后才能間接得到,例如對采集得到的方向盤轉角信號進行求導,得到工程師需要的方向盤轉角速度信號。

在物理學中,對一個物體移動的位移進行求導,得到該物體的速度。用該方法,對方向盤的轉角位移進行求導,得到方向盤的轉速度。數學中使用公式①對函數進行求導:

…………………………………公式① …………………………………公式①

3)數字濾波

在轎車發動機艙中布置的傳感器受到發動機的高溫、振動等影響較大,會產生很多干擾噪聲。為了更準確讀取轎車底盤性能特征參數,需要對信號進行過濾,這種過濾一般可以采用低通濾波的方式,實現的時候可以采用幅值域分析的方式確定截止頻率。

4) 數據存儲

將采集以及分析后得到的數據按照時間標簽存入數據文件。工程師點擊“開始采集”后彈出存儲路徑選擇,需要工程師輸入存儲路徑及文件名,或軟件自動以某個固定的文件名覆蓋存儲于提前設定的某個存儲區內。

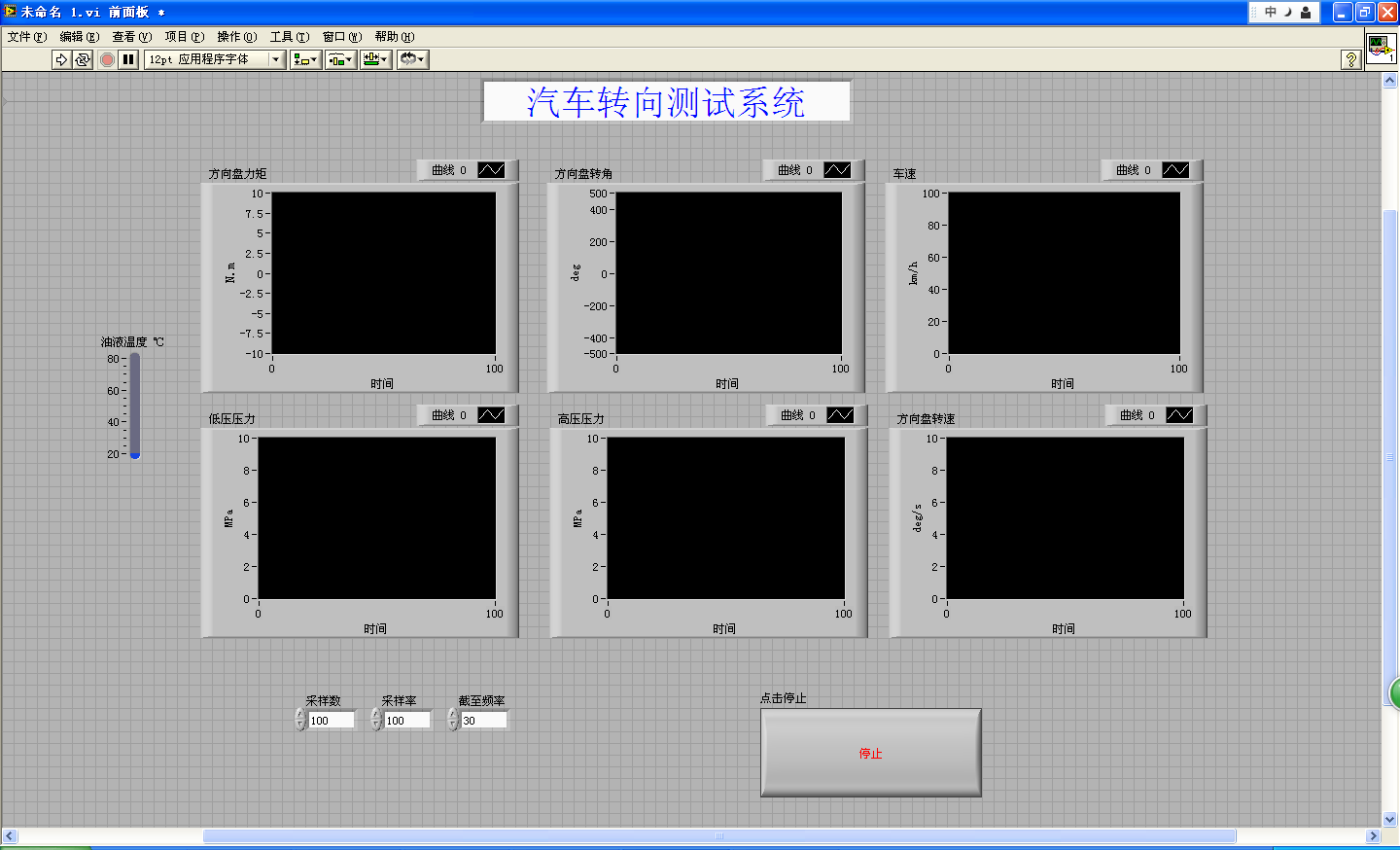

如圖2所示為軟件界面。

圖2 軟件界面

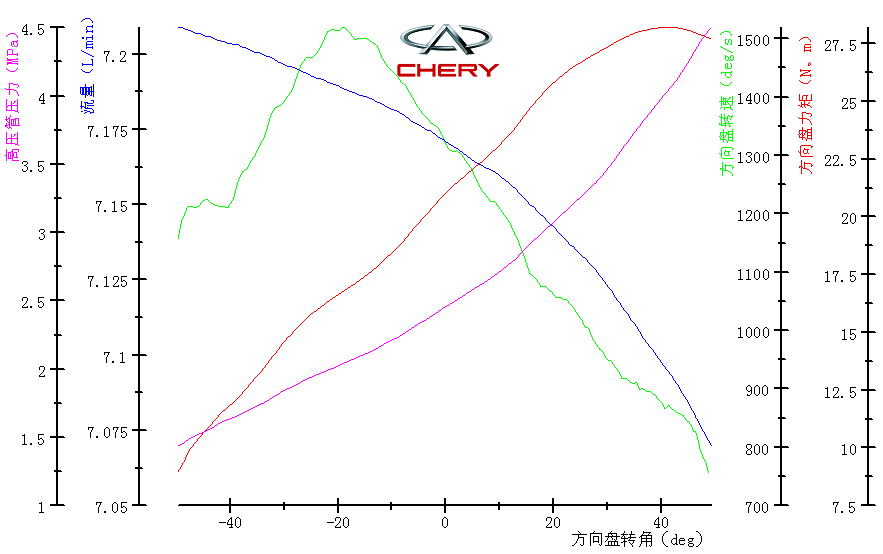

某次測試結果如圖3:

圖3 某此快速轉向過程中的測試曲線

從該圖中可以看出,駕駛員快速轉動方向盤,峰值速度可以達到1500deg/s,此時方向盤力矩可以達到27.5N.m,遠大于正常的轉向力4N.m,這說明車輛轉向系統有問題,需要改進。

從圖3中我們可以看出,在快速轉向工況中轉向油液的流量在降低,高壓管壓力也同樣在降低,說明車輛的轉向助力明顯正在減弱,據此可以初步推測出是液壓助力降低導致的車輛轉向力明顯變大的問題,工程師據此改進了轉向助力,最終車輛快速轉向轉向力變大的問題得到了解決。

五. 結論

使用NI CompactDAQ系統和數量眾多的C系列模塊,可以很好的滿足轎車底盤系統的性能測試要求。事實證明,NI CompactDAQ系統設計非常靈活,通過增減C系列采集模塊,能滿足對電流、電壓、應變等多種輸入信號的采集要求,快速增加或減少采集通道,滿足日益復雜的轎車底盤性能開發需要。 Labview軟件強大的數據采集和信號處理功能以及容易入門的圖形化開發環境,保證汽車工程師可以輕松完成高質量地數據采集、信號處理和數據存儲的工作。NI CompactDAQ系統和LabVIEW開發環境無縫連接使汽車工程師能輕松的快速建立多樣化的數據采集應用,滿足了轎車底盤懸架和轉向系統性能測試的目的,為轎車底盤性能開發提供了靈活、強大的數據支持。

|