|

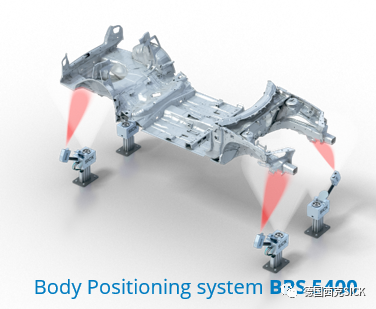

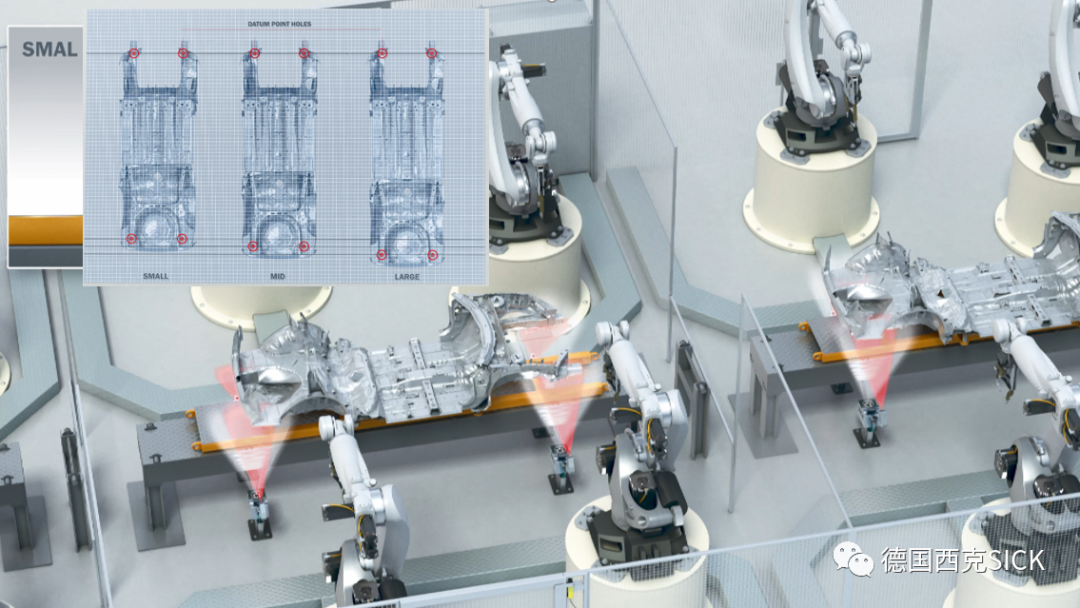

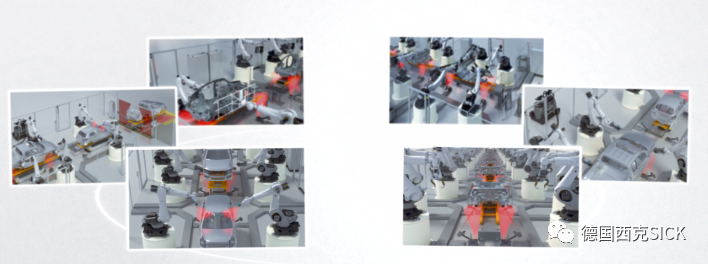

西克車身定位系統BPS 采用非接觸式測量方式�,融合機器視覺及深度學習技術���,致力于提高生產柔性化��、縮短生產周期�、預防性維護以及工業4.0的實現。未來將布局于汽車生產各個階段��,用于車身定位�,引導機器人精確定位操作。并于2019年榮獲著名的AEE創新獎��,AEE- Automotive Engineering Experts 是汽車工程領域專業平臺,傳播汽車工程領域最新知識�、最新技術及最新資訊的專業權威平臺����。

西克車身定位系統BPS目前已在國內某汽車主機廠完成階段性測試�����,測試各項指數���。

應用背景

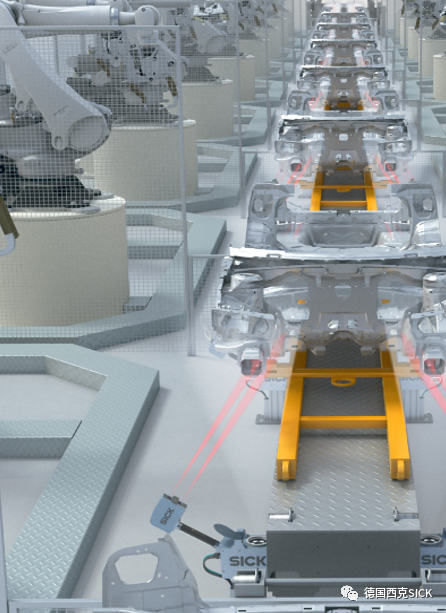

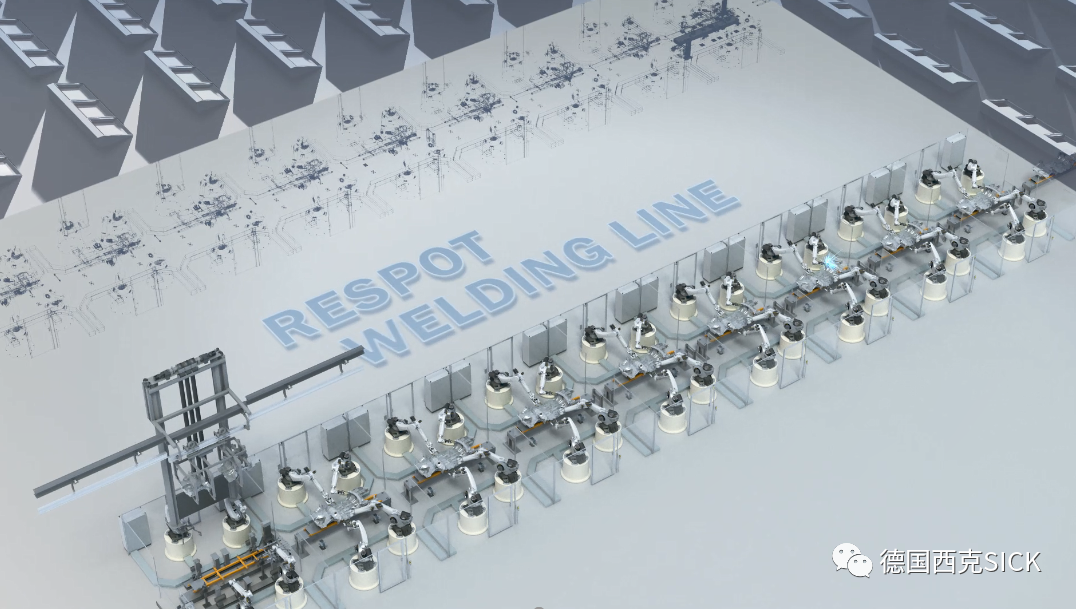

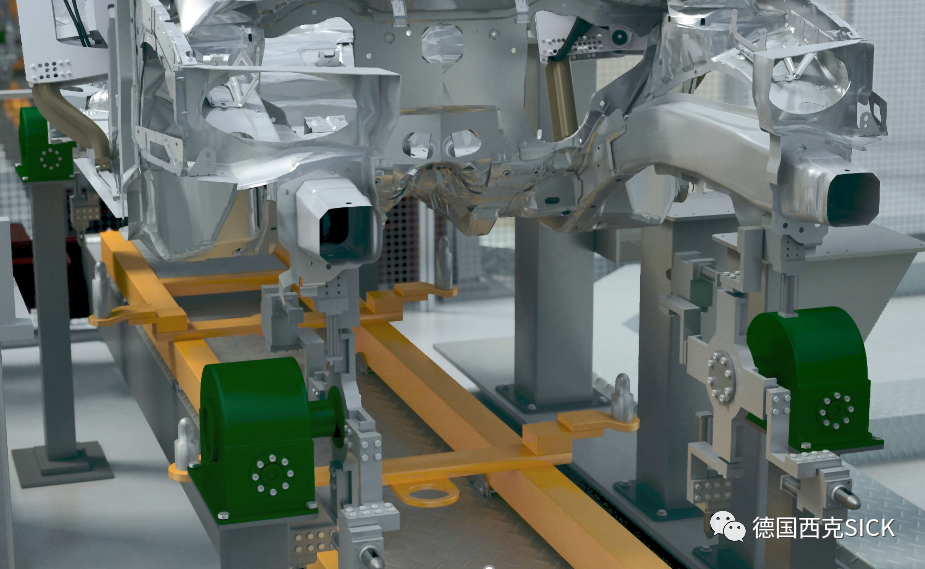

在汽車制造主機廠分布焊裝����、噴涂、裝配���,動力總成及總裝等諸多環節。例如補焊工作站����,要求車身在滑撬輸送到每一個站點能夠精確定位,從而保證機器人的焊接精度的穩定性。

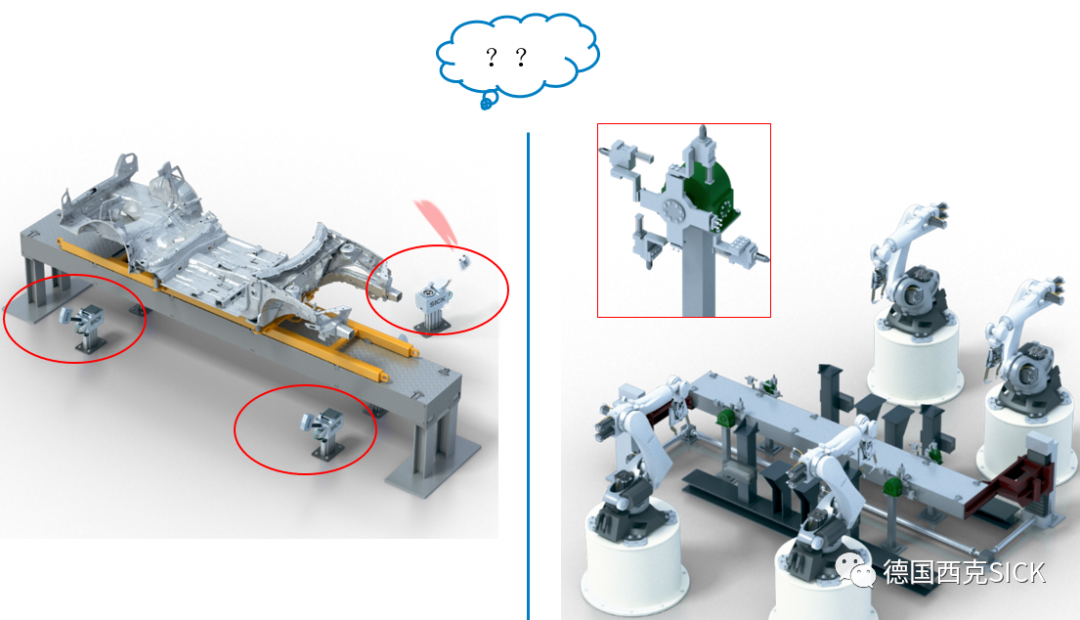

面對如今各大主機廠一條生產線共存多種平臺���,一個平臺衍生5種以上車型,對生產線柔性要求越來越高,傳統的定位方式漸漸暴露出很多弊端,限制了生產線柔性化發展����。

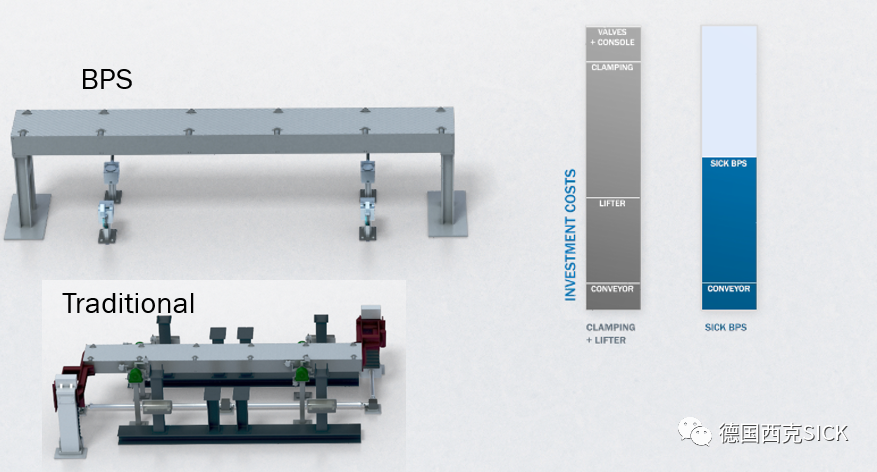

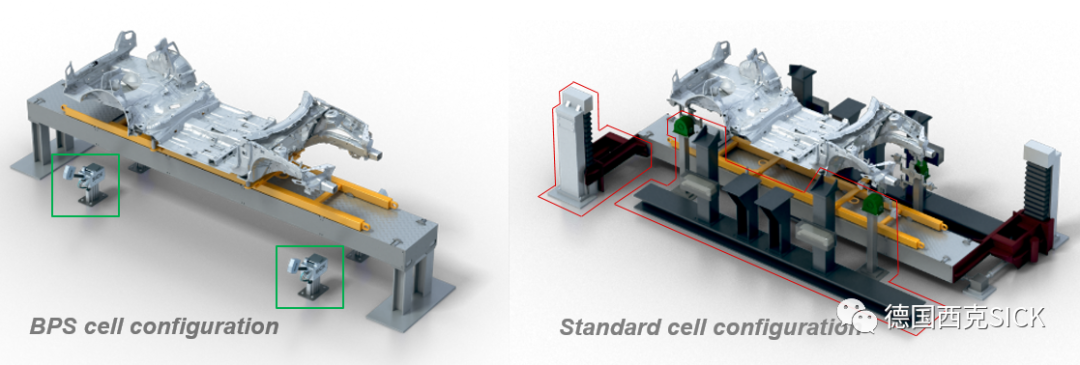

傳統解決方案的特點:車身通過滑撬輸送到固定工位�����,抬升機構落位,通過底部夾緊車身及銷釘進行定,這樣的機械機構正在限制生產線的柔性化���。

面對這樣的困境�����,拋開傳統定位方式,西克同斯柯達共同開發復雜車身定位視覺系統�,利用機器人的靈活性進行位置補償����。

BPS5400 系統介紹

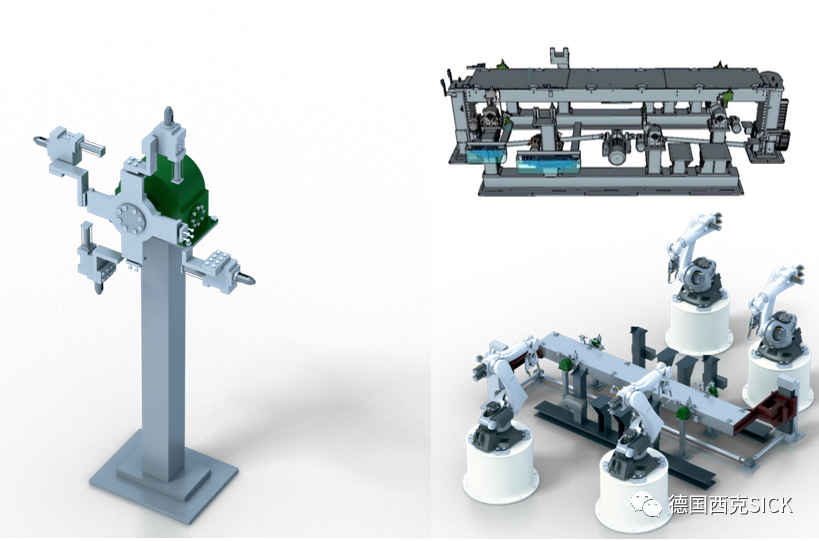

BPS5400 由多個相機模塊組成的視覺系統,提供車身定位從硬件到軟件系統的全套解決方案。

系統優勢

BPS5400 相對傳統解決方案有哪些優勢呢�?

01���、柔性化

利用相機模塊大的視野及安裝柔性,能夠實現更多的車型組合和易于集成新車型。

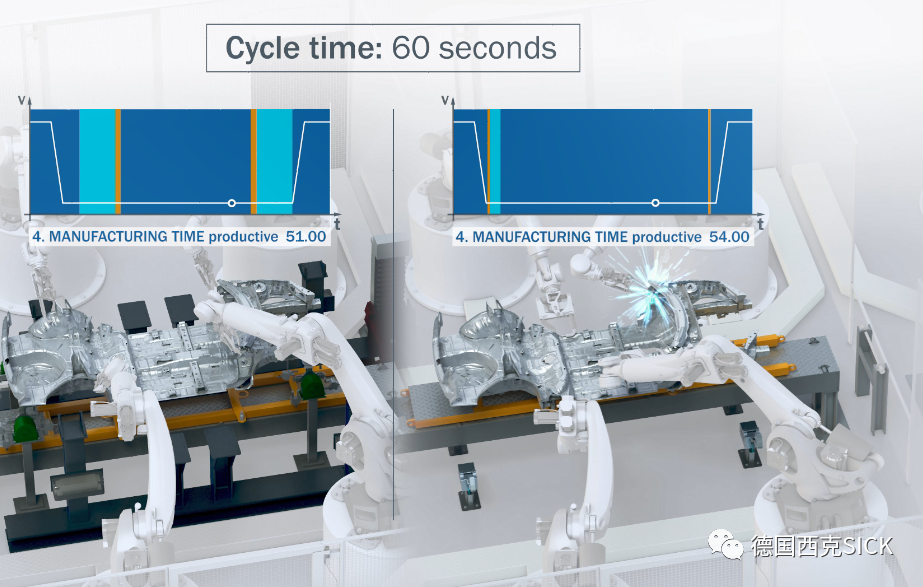

02���、節拍時間減少

相比于傳統解決方案,每個站節省超過3秒成為可能��,將帶來更多的附加價值�。

03����、節約成本

由于節省了機械部件���,降低了初始投資,更低的投資成本-設計時間及制造等���。

04����、維護方便

沒有了傳統機械部件的磨損和可移動部件的維護(潤滑),同時BPS系統拆卸安裝維護方便,可實現15分鐘快速更換�����。

05��、節約能源

相比傳統機械傳動機構�����,能提升功率約為1700 kWh或1.3 噸二氧化碳/年���,2班運行 =140歐元/年(8CT/kWh)每臺電梯�;

如果按照每個系統50臺電梯,使用BPS攝像頭系統解決方案的潛力=節約高達85000 kWh或65噸二氧化碳/年=7000歐元/年(最高可節省能源100%)�。

06、節約空間

占用的空間越少���,就意味著更多的空間可以容納更多的設備或技術�����,同時BPS系統重量輕���,可安裝到第二層輸送層����。

07����、工業4.0

在工業4.0信息化維護及分析提供可能。

08�����、更廣的應用領域

消除車身夾緊�,運用機器人的靈活性�,可以在更多新的應用和車身制造工位中使用���。

白車身

-焊接

-粘合和密封

-螺柱焊

-頂板布置

-側面板卡夾

裝配

-駕駛艙總成�,天窗�,座椅��,車輪等

FTS/AGV

-通過AGV/AGC進行車身運輸-通過相機系統進行定位

-車身構造���、裝配和質量檢查

|