|

點擊進入西克小程序����,了解西克鋰電制造綜合解決方案

行業聚焦

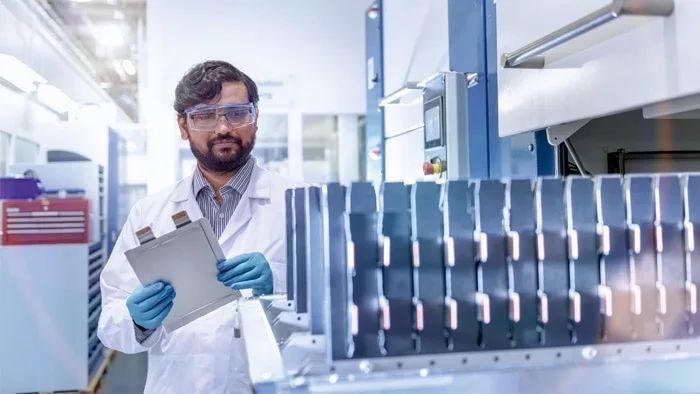

在電動汽車電池及儲能系統的復雜生產工藝中��,很多工位處均需要傳感器�。這些傳感器既能夠輸出工藝控制信號����,又能夠實現裝配工位的安全防護��,并且執行集成式質量管理工作�。SICK 為設備制造商及設備運營商一站式提供全品類傳感器�,顯著提升電池生產的工藝控制精度、安全性���、質量及生產效率。

未來的電池制造市場

未來幾年�,預計所有相關市場的電動汽車產銷量 都將大幅增長�。根據預測����,到 2030 年,約 80% 的新車將配備電力驅動裝置。這意味著每年大約需要 6,000 萬輛汽車的電池。為實現該目標,需要在現有的基礎上建立更多的“超級工廠”���。

2035 年����,歐盟將徹底停止銷售內燃機汽車�。在中國這個巨大的汽車市場,所有汽車都將采用“新能源”。這意味著在 2030 年之后��,所需的電池數量將繼續增加。此外,固定式儲能系統將構成能源轉型戰略中對擺脫化石能源依賴的基石�����。該市場亦將迎來強勁增長��。

復雜的工藝

電池生產工藝非常復雜:從電極到電芯�,再到模組及完整的電池組���,整個工藝需經歷多道單獨的步驟���,并且每個步驟均須確保高質量標準��。要滿足量產要求��,必須實現高度自動化��。超級工廠產能規模也須與之匹配,尤其是在經濟壓力較大的情況下:汽車行業的客戶期望每千瓦時的“目標價格”穩中有降���。

零停機高品質生產

出于這些原因,超級工廠運營商不僅主動追求���,更必須依賴零停機生產。同樣須將廢品率降至更低����,即實現實時檢測與剔除��。因此�����,各個工藝步驟需配備集成式質量管理系統。最終環節須遵循電池工廠所在地的機械安全標準和規范��。安全技術不應影響生產效率。相反�,智能的安全技術通過高效適配工藝����,實現了安全生產力�。

目標:降低復雜性

設備制造商和一站式集成方案提供商的核心目標是 為客戶的生產過程提供穩定的設備。在實現結構設計方面���,這意味著高效的控制工藝并降低復雜性�����。因此��,在傳感器層面����,可通過使用一站式提供的高質量傳感器技術來實現這一目標。

傳感器有助于提高電池生產的質量和生產效率

傳感器技術完整解決方案的供應商——以電芯生產為例

針對電池生產的多項任務(如電芯生產)�,提供不同的傳感器技術供選擇����。在生產過程中����,電芯的主要部件(電極箔和隔膜)被高速加工為卷材形式��。

以下九個應用案例簡要說明了 SICK 傳感器所完成的任務:

傳感器解決方案在電池電芯生產中的九個應用案例

1. 應用案例:針對快速運行的繞制單元的入口控制,采用安全光幕 deTec4 與安全控制器 Flexi Compact 配套使用��。必須對物流員工通道或自動導引車輛系統加以保護�����,以便輸送新的薄膜卷筒��。

2. 應用案例:可通過防護門進入很多封閉式機器的工作區——flexLock 安全鎖定裝置與 Flexi Compact 安全控制器協同工作,共同完成防護門的監控任務��。

3. 應用案例:在多個工位進行的電極涂層厚度測量(例如壓延之后)��,要求達到最高測量頻率(最高 80 kHz)及微米級測量精度���。此處使用位移傳感器 OD5000。

4. 應用案例:在電極極耳工藝集成質量管理中��,2D 視覺傳感器 InspectorP61x 可發揮獨特優勢:在較小的安裝空間內實現高效檢測與集成照明��,確保了準確的距離測量�����。通過在視覺相機上直接集成 Deep Learning 工具擴展功能,可完成質量管理所需的復雜圖像處理任務。

5. 應用示例:位移傳感器 OD2000 測量開卷時卷筒的高度,并發出換卷信號(剩余薄膜檢查)——測量范圍可達 1.20 m,重復精度可達 0.1 µm。

6. 應用案例:對快速運行的薄膜進行集成式裂紋及孔洞檢測至關重要����。該任務由測量型自動化光柵 MLG-2 完成�����,既能確保進一步加工高品質的膜幅��,又能防止工藝中斷。

7. 應用案例:AS30 系列的陣列式傳感器適用于電極箔和隔膜的邊緣控制器,MLG-2 WebChecker 則適用于同時檢測多個薄膜的邊緣�����。

8. 應用案例:為檢測薄膜末端的標記或涂層缺陷�,在拼接帶檢測中主要使用以下傳感器:顏色傳感器 CSS High Resolution,具備長測量距離(達 500 mm)����,和采用 Twin Eye 技術的色標傳感器 KTS Prime���,即使在用于顫動的材料時�,也能實現理想的對比度檢測。

9. 應用案例:在需要準確位置測量或速度測量的卷對卷工藝中,使用激光表面運動傳感器 SPEETEC 1D。其非接觸式測量原理可有效保護電極材料的敏感表面�����。

結論:綜合考量生產效率��、質量和機械安全

用于電芯生產的傳感器解決方案涵蓋以下任務領域:生產效率/ 設備控制(如卷材邊緣檢測�、剩余薄膜檢查)��、質量(裂縫及 孔洞檢測��、電極距離測量)和機器安全(門禁、危險區域防護)。

傳感器的附加值不僅體現在傳感器層面或機器層面。將傳感器集成到總控系統(如通過以太網、IO-Link 等)以及上級 MES 和 ERP 系統中�,可實現 全價值鏈的透明度和數據可用性����。

此外����,SICK 追蹤追溯解決方案生成的數據和信息可在聯網工藝鏈中實現對產品及材料的無縫檢測、識別與追溯���。通過以這種方式建立的可追溯性,傳感器數據與機器數據可成為基于數據優化質量與效率的前提條件��。SICK 傳感器解決方案由此為未來高效智能的電池生產創造了重要的先決條件�。

|