在全球環保需求推動下,中國光伏行業迅猛發展,已成為全球最大太陽能電池生產國,產業鏈覆蓋硅料、硅片、電池片及組件等核心環節,行業競爭核心聚焦規模化擴張與成本管控。然而,伴隨產能激增,企業質量管理短板凸顯:生產數據依賴人工記錄,信息滯后且易錯漏;傳統條碼在油污、高溫等惡劣環境下易失效,導致質量追溯困難;制造信息庫缺失,難以支撐質量監管與工藝優化。此外,光伏產品復雜度高且以出口為主,國際市場對質量追溯性要求嚴苛,倒逼企業加速推進生產自動化與全流程信息化集成,以構建透明、可追溯的數字化體系,實現品質提升、成本優化及國際競爭力強化。

傳統生產的四大短板

數據采集低效:依賴人工記錄,易錯漏,關鍵數據難以實時反饋;

質量追溯困難:問題產品難溯源,工藝改進缺乏數據支撐;

成本浪費嚴重:物料管理混亂,損耗居高不下;

環境適應性差:傳統條碼易磨損,惡劣工況下頻繁失效。

RFID 技術的巧妙應用

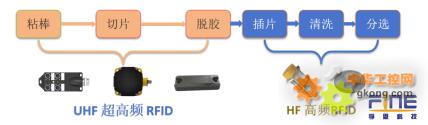

針對切片車間前段和后段不同的工藝環境,項目團隊巧妙地采用了超高頻 RFID 和高頻 RFID 技術。前段晶托流轉時,超高頻 RFID 大顯身手,感應距離遠、識別速度快,讓物料快速流轉;后段花籃流轉過程中,高頻 RFID 精準識別,還能滿足一機多藍的需求,確保數據采集既精準又高效,成功實現了車間物料的物聯網化和數字化。

各生產環節的 RFID 應用實例

- 粘棒環節:根據配棒分組信息上料,工作人員用 PDA 掃描晶托錄入追溯信息,再通過 RFID 固定讀寫器和條碼掃描器,把晶托和硅棒綁定。之后,硅棒經傳送帶進入立庫,立庫的 RFID 讀卡器自動完成入庫操作并反饋信息給 MES 系統,整個過程一氣呵成。

- 切片環節:上料時,RFID 讀寫器自動采集晶托信息并傳給切片機臺,再由機臺上傳給 MES 系統。針對不同的切片機上料口,采用不同的安裝方式,確保信息采集萬無一失。

- 脫膠環節:脫膠上料和下料口都安裝了 RFID 超高頻讀寫器,自動讀取晶托信息并上傳,保證了脫膠過程的信息完整記錄。

- 插片清洗分選環節:插片上料口和分選口的 RFID 高頻讀寫器,還有機械臂上的讀寫器,在提取花籃前自動讀取信息,為后續的清洗、分選提供了準確的數據支持。

通過這一系列的 RFID 技術應用,光伏切片廠實現了生產信息化、可視化,品質追溯更加便捷,成本降低、效率大幅提升。這場光伏切片廠的變革,不僅解決了當下的難題,更為行業的可持續發展注入了新的活力。相信在 RFID 追溯技術的助力下,光伏行業將迎來更加璀璨的明天!

|