|

光纖涂覆機研究應用及技術優化白皮書

國產光纖涂覆機<更多內容2020-04-03 23:20:44 國產光纖涂覆機<更多內容2020-04-03 23:20:44

光纖涂覆機在最近幾年應用逐步廣泛,從前期藤、vy兩家占據話語權,到國產華纖光科HXGK-T系列推出的多款高精度通用及保偏光纖涂覆機,以操作簡單及可定制化讓光纖傳感、光纖陀螺、光開關、光纖激光器領域業者有了更多選擇。本文就光纖涂覆機應用過程、應用環境、用意義做出闡述,并針對注膠、固化、及最終效果做出解釋。

一 > 涂覆機應用的過程:

首先應做清潔準備,用沾有酒精的無塵紙或布擦拭干凈石英玻璃。

光纖涂覆機玻璃清潔

先將光纖的熔接部分置于模具組件的中間,然后用光纖夾持座中的插條固定熔接光纖。

光纖放置2(華纖光科280um光纖涂覆機)

涂覆機再通過氣體分配泵將涂覆材料通過頂板的注膠通道注入模具腔中。

注膠(華纖光科280um光纖涂覆機)

最后,涂覆的光纖再由紫外(UV)鹵素燈固化(分開的石英模具表面有涂層,以防紫外光固化槽外的涂覆材料而在涂覆的區域產生瑕疵)。

固化(華纖光科280um光纖涂覆機)

二 > 涂覆機應用的意義:光纖涂覆過程是給剝離的光纖修復緩沖涂覆層,使其恢復原始光纖的彈性。與使用標準的熱縮保護套不同,這種方法的意義是將熔接光纖修復成接近原始光纖的程度,使涂覆的光纖可以正常處理和卷繞,并不會損壞光纖的熔接區域。

繞指、拉拽測試(華纖光科280um光纖涂覆機)

三 > 涂覆機應用的范圍:由于光纖涂覆機能夠將熔接光纖修復成接近原始光纖的程度,因此常用于制造高應力或高靈敏度的光纖,應用于海底光纜、海底通信布線、光纖激光器或分布式布拉格反射體(DBR)激光器等。

涂覆層直徑可選Ø280 µm、Ø430 µm、Ø600 µm、Ø860 µm、Ø900 µm。

四 > 注膠浪費、管路堵塞、固化時間久、固化強度、氣泡等五大問題解釋

一、注膠浪費產生的原因及技術的改善升級:

優質穩定的丙烯酸酯光纖涂覆膠水價格不菲,每盎司兩三千元的價格讓人確信注膠節約是有必要的。 常規設計中涂覆模具總長是55mm,假如光纖裸纖長度30mm,膠水沿著模具注膠槽由中間向兩側注膠,至光纖切割斷面處膠水流動受阻,向邊緣稍微溢出,包住斷面,此時結束注膠。

浪費原因: 通常設計中,注膠過程中膠水會溢滿整個涂覆玻璃模具,特別是自動注膠系統設計中,膠水以滿溢設計為主,絕大部分膠水都被浪費了。

改善升級:精準地控制每一次涂覆過程中的注膠量,緊密設計貼合上下玻璃注膠槽,形成側邊密封,確保膠水不大量溢出到整個模具上,可節約6成左右。

二、注膠管路堵塞問題產生及解決:

產生原因;

1、長期閑置或者使用間隔期,注膠管中膠水硬化、凝固.

2、固化時間過長,幾分鐘的固化,導致注膠口殘膠被固化,需要通導。

解決辦法:

1、壓氣注膠方式及回膠設計,避免注膠管中長期殘留膠水。

2、紫外燈優化,縮短固化時間,避免出膠口被過度固化,同時也降低了注膠管路的凝固堵塞。

三、固化時間久如何優化:

為了適應工廠產線生產效率的要求,我們做了一些固化系統改進,優化了紫外燈功率與距離的關系,較大的縮減了固化時間,提高固化時間敏感度,以0.1s為微調間隔,以達到最優固化強度,提出了最多一分鐘完成所有操作的要求。

目前來看,低折射膠水固化時間大約6-7s(PC373、dsm0016),高折射0.6s左右,不同膠水之間的特性有差異需要調整,低折射膠水可以0.5s為單位進行調整,高折射膠水以0.1s為單位進行微調。

固化次數的調整:我們傾向于將固化時間分成兩次進行,這樣固化效果更好,假如進行0.6s固化,可以分為0.3s進行兩次固化,中間加上5s左右的冷卻時間。

四、固化強度問題的疑慮及解答:

有用戶提出,熔接之后的光纖,繞指測試沒有問題,但是實際盤繞的時候也是容易斷。

首先判斷出斷裂位置是熔點,熔點是比較脆,而且很難直接判斷它熔接的強度好壞,只能不斷微調涂覆機固化時間,我們以0.1s為間隔,盡可能達到最優固化強度。

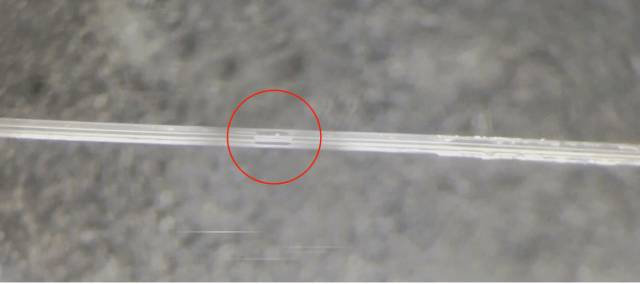

五、光纖涂覆機氣泡問題產生、預防及解決方案:

A、產生:在一些特定的高標準的應用環境中,如光柵、EDFA熔接點涂覆、光纖激光器等需要檢查并在顯微鏡下確認外觀標準,主要問題就是氣泡。究其原因:

1、 涂覆膠水中存在氣泡。

2、涂覆模具的注膠槽中未清潔干凈,有異物。

光纖涂覆機涂覆模具清潔

點擊此處添加圖片說明文字

B、預防及解決辦法:

1、如果膠水中有氣泡:

● 將膠水瓶接入設備內部瓶蓋時,接入過程要求穩定緩慢,正向接入,生料帶協助密封,避免空隙過大。

● 接入膠水后,靜止2到4小時后開始使用。

2、如果槽內有臟物,如殘余膠水、光纖碎屑、灰塵等,那么涂覆后在這些異物附著處易產生氣泡。

● 維護保養時,可在顯微鏡下確認,上下模具的槽是否有異物,可利用沾上酒精的尖頭棉簽清潔。

C、注意事項

● 使用純度99.5%以上的酒精,涂覆完成后,不必用干的無塵紙再次擦拭,避免二次污染。

● 每次涂覆結束后,應馬上清潔掉涂覆模具上殘余的膠水。

涂覆后物理測試

涂覆后外觀檢查

五 > 注意事項

1、待涂覆處包層不能有灰塵,要絕對清潔

2、操作時不能用手直接接觸裸露包層部分

3、 如果造成了包層污染,要進行二次清潔,待酒精完全揮發后再進行涂覆

4、選擇合格的涂覆膠,注意區分高低折射率

5、不要使用過期的涂覆膠

6、 及時清潔涂覆后模具上的殘留膠水,避免損壞夾具

|