本文來源:三菱電機自動化中國微信公眾號

智能制造 蘭寶數字化車間 模式創新

傳統U型線、柔性制造線、全自動生產線,很難想象在同一個車間內就能在不同的制造階段隨意“穿越”。就連智能制造“標志物”的看板和工業機器人也不是俯仰可見,跟“無人工廠”和“黑燈工廠”更是相去甚遠,她“樸素”得有些不像數字化車間。

工信部智能制造新模式試點項目

蘭寶數字化車間

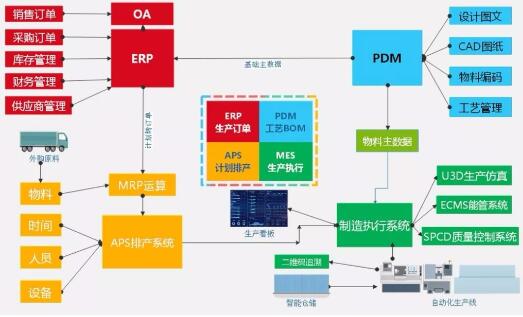

然而,這個“不起眼”的車間,竟然能同時流暢地生產上百個規格、不同訂單的傳感器產品!從產線規劃到生產制造再到物流倉儲,背后以e-F@ctory理念為框架的一整套數字化系統高效運轉,現實與虛擬完美結合,數據像原油一樣在整廠內流轉產生驅動力。

蘭寶傳感器以品質穩定、規格齊全、智能定制著稱。自1998年成立以來,由傳感器產品供應到工業測控解決方案的設計實施,上海蘭寶傳感科技股份有限公司已成為國內傳感科技研發的重要力量,也成為面臨智能制造升級轉型的首批企業之一。

小產品大產業,

離散制造的痛點誰能懂?

2018年9月的一天,上海蘭寶的副總經理謝勇先生凝視著手里的文件露出了欣慰的笑容。這是一份用六張A3紙黏貼在一起的文件,是在2014年制定的數字化工廠規劃藍圖,文件在他辦公桌的抽屜里保存了四年,既是他的夢想,也成了他的“執念”——實現先進制造,振興民族品牌。

如今,藍圖落地,“蘭寶數字化車間”通過了工信部項目驗收,上海蘭寶在e-F@ctory的賦能下終于完成了企業升級的第一步,為智能制造打下了堅實的基礎。

實現夢想,單靠行動是遠遠不夠的,還需要找對方向。“我們是典型的多品種、小批量離散傳感器制造企業,要不停地換線生產,是最痛苦的模式。”謝勇先生介紹公司管理層進行變革的決心由來已久,“國產傳感器發展只有短短二三十年,需要超價值服務來營造品牌價值,這樣無限制個性化就會衍生非常多的產品品種,僅‘排單’一個環節就是海量工作。”

傳感器產品規格非常多,按照敏感原理、組裝方式、結構形式方面的區別進行排列組合,ERP中導入的品種就有8000多種,單靠研發根本不能解決標準化問題, “必須用系統工程的方法來解決這個難題。”上海蘭寶的管理層清晰地認識到癥結所在,急切地探尋有效的解決途徑。

在三菱電機集團和公司領導的關注和支持下,e-F@ctory獲得了上海蘭寶的青睞。“我們參觀了一些電子產品和汽車的制造工廠,還到國外的工廠去參觀,最終選擇了精益生產模式,確定了三菱電機。”謝勇先生說,選擇三菱電機是經過嚴謹的觀察和論證的,“首先,三菱電機本身就是制造企業,對電子產品的離散制造具有近百年的經驗積累;其次,e-F@ctory能夠將‘人、機器和IT’協同,有效降低供應鏈和工程鏈的總成本,鍛造在一些特定領域中的后發優勢;第三,項目成功最重要的因素是人,需要專業素養和職業素養過硬的負責人,這一點三菱電機值得信賴。”

蘭寶數字化車間核心體系

三菱電機該項目負責人何經理說,上海蘭寶和三菱電機可以說是一拍即合,“2017年4月雙方開始接洽,由于e-F@ctory從整體規劃開始,擁有廣泛的FA產品作為支撐,并在軟件和通訊方面具有技術優勢,而上海蘭寶在傳感器技術和系統方案設計、數據采集挖掘方面擁有豐富經驗。三菱電機(中國)有限公司 e-F@ctory推進統括部統括部長水嶋一哉先生多次上門拜訪、交流,雙方默契點越來越多,7月達成意向,9月就立項了。”上海蘭寶非常贊同e-F@ctory注重解決生產現場課題的理念,希望從現有工廠改善入手,導入自動化,進行工藝調整,在一定范圍之內實施信息化、數字化,為未來發展提供可復制的藍本。

智能制造路上,

我們一起填過的“坑”

推進智能化升級只有決心和勇氣是遠遠不夠的,其中諸多難點必須用工程項目管理的理念和方式方法解決。如何抓住關鍵環節,如何找到問題的癥結所在,如何調配各種資源?在蘭寶數字化車間的建設進程中,都能找到答案,正如謝勇先生在e-F@ctory Alliance年會演講時所言:“我們經歷過這些溝溝坎坎,希望能為后來者提供借鑒。”

01 標準化,智能制造系統工程的基礎。

說起項目的首要挑戰,何經理印象最深的是 “恐怖的多品種”,經過調查,上海蘭寶有13個大類、256個中類,幾千種小類,同一中類下的各小類工藝路線也不盡相同,工藝矩陣圖分析就花了2個月時間。

然而,海量產品的梳理還不是最難的,“梳理主工藝相當復雜,對每個種類產品的客戶價值、未來市場接受度、利潤等因素綜合考慮,最終確立了三條主線使用自動化產線生產:9700系列、8EA智能兼容系列、PSK系列,其他品種實用柔性線生產,”謝勇先生介紹,三菱電機的規劃團隊給予了很多產品本身的改型以及工藝改進建議,并且陪同客戶進行了長達兩個月的改型驗證,諸如傳統手工焊接線纜改為接插件形式以適用機械手自動組裝、部分封灌工藝改為在線注塑平衡了工序間的節拍等等,從設計源頭開始規劃以適應新產線的自動化、智能化。

02 項目管理經驗,智能制造成敗的關鍵。

上海蘭寶本身就采用項目型業務模式,具備項目管理經驗和機制。“項目管理是跨組織、跨職能、跨體系的管理模式,內部我們采用行政和技術雙負責制來保障項目的按計劃推進,并做好全體動員工作,為項目推進掃清障礙。”生產運營是升級改造中變革最大的部門,也是未來MES的使用部門,謝勇先生原本以為在這里將會遇到很大的阻礙,沒想到卻異常順利,“智能制造戰略需要獲得全體員工的支持,原來的人工作業模式太累了,大家都渴望變革。”

上海蘭寶還擁有30多人的IT團隊,負責軟件開發和數據采集,在智能制造項目實施之前,就為工廠開發了具有預警和質量分析功能的軟件系統,這些都為后期的智能制造做了充足的準備。

03 決策者,擊敗不倫不類的“妖怪”。

在項目推進中,上海蘭寶也遇到過非常大的困難,“當時感覺走不下去了。”謝勇先生說,一是工藝標準化的難題,涉及供應商和經銷商會遭到外部阻力,內部技術研發、生產協調等各個環節的工作量和技術難度也很大;二是管理標準化的難題,跨部門的作業流程需要重新定義;三是項目團隊時抽調各部門人兼職組成的,會耽誤其他的工作,也遭遇到很大壓力。“完美的方案是不存在的,即便是很好的方案也是雙刃劍,各部門都有自己的意見,這時候就需要鐵腕人物拍板,這個人清楚戰略并能始終貫徹,才能避免造出不倫不類的妖怪。”

04 人,在智能制造當中的重要作用。

e-F@ctory理念是強調“人、機器和IT的協同”,其中人需要發揮主導性的作用,“計算機只是幫助人實現目標、提高效率的工具而已。”謝勇先生非常贊同e-F@ctory立足生產現場、發揮員工主動性的理念, “我們參觀了三菱電機名古屋制作所等工廠,這些智能化工廠中將生產效率和拋料率等幾個關鍵數據進行可視化,反饋給管理人員進行改進,人的地位更為重要。”

( 未完待續 )