▲ 三菱電機自動化中國總裁張巍

今年4月,張巍從時任三菱電機自動化中國總裁王堅手中接棒,正式執掌這個百年自動化品牌的中國市場業務,與此同時,他也成為三菱電機自動化真正意義上的第一位中國本土總裁。雖然跨國公司的高層管理人才本地化在當前并不鮮見,但對于日本企業而言,這仍算得上一次大膽的改變。

近日,張巍履新以來首次接受了媒體采訪。他向記者分享了三菱電機自動化近年來在市場戰略、業務模式、企業文化等方面的種種變化,以及面對數字化轉型及綠色制造帶來的機遇和挑戰時,公司業務發展的思考和抉擇。

草蛇灰線的敘述脈絡中不難發現,這個看似突然的任命其實有跡可循。一方面,在2000年就進入三菱電機自動化工作,并擔任副總多年的張巍在能力上已做好準備,更重要的是,為了更加貼近服務中國市場,三菱電機自動化十幾年來一直在進行探索和突破,管理層的本地化只是其中一步。

變化中從未缺席

為了順應中國市場的發展讓品牌更接地氣,在日本企業謹慎行穩的標簽下,三菱電機自動化一直在向本土化邁進。

2006年,國內自動化市場呈方興未艾之勢,各品牌紛紛加快布局。當時三菱電機自動化的營運中心設置在香港,在中國市場銷售的自動化產品必須經過香港才能入關,帶來交貨時間和產品成本的雙重壓力,對市場的把握也存在弊端。因此,三菱電機FA總部果斷決定將運營中心從香港遷移到上海。運營中心轉移過程中的困阻自是不言而喻,承擔這項艱巨任務的正是當時在物流部的張巍。協調多方資源,整合第三方物流,建立全新的代理商體制,堅定了香港代理商在大陸投資的信心和決心。這是三菱電機自動化第一次邁向本地化的變革。

運營中心落戶上海為三菱電機自動化的加速發展奠定了基礎,銷售業績取得了前所未有的快速增長。在新的發展階段,又迎來新的考驗。最突出的問題就是公司組織結構,銷售模式,人才配置無法滿足持續發展的需求。直面這些挑戰,三菱電機自動化沒有退縮和畏懼,積極推動變革。

例如,增加了績效考核等多維度評估的新銷售體系,不但提高了銷售人員的能動性,也帶來業務的顯著提升;不斷健全的渠道體制,在公司與代理商之間建立互信共贏的生態環境,激發他們的潛能,短短幾年就有多家代理商步入“十億陣營”,銷售規模翻了幾倍;對于優秀人才破格提升,并實行跨部門,跨區域,甚至三菱電機集團內跨公司的輪崗和交流。這些創新的策略成為留住人才,培養人才的重要抓手,也為公司持續的發展提供源動力。

現在的三菱電機自動化,又處于一個新的變革交匯點上。

過去五年間,三菱電機自動化銷售業績增長超過100%。對張巍而言,他的下一個目標,是帶領三菱電機自動化在接下來的五年,在中國實現經營業績再翻倍。當下的疫情和政治格局影響下,全球供應鏈緊張,原材料缺貨嚴峻,挑戰企業的業務模式;中國新能源市場迅速崛起,鋰電、太陽能、液晶、5G等行業不斷催生新需求……張巍表示,推進中國研發中心的落地,推進更積極的吸引人才的策略都將是公司接下來的重點。

當前中國很多行業已經處于世界領先地位,衍生的需求瞬息萬變,原來的通用產品和設備已不能和新需求接軌,而遠在日本的研發中心難以對市場做出及時的支持和響應。”這也是三菱電機自動化向本地化邁出的更深入的一步。

打造貼近本土的智造路徑

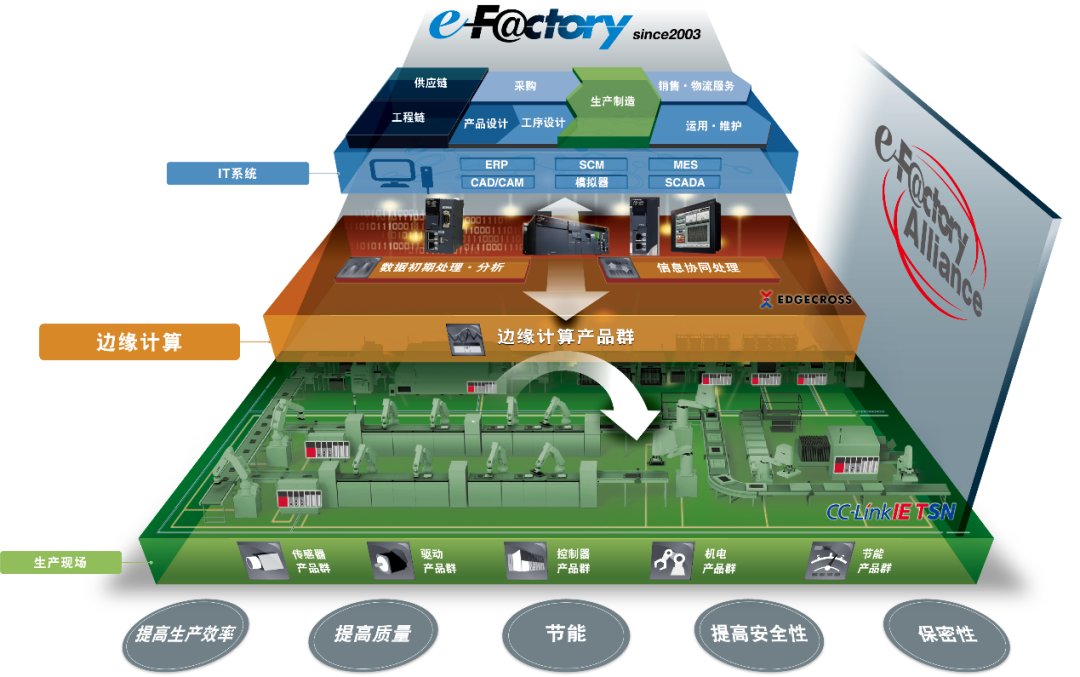

“貼近市場”這一特質其實也一直貫穿在三菱電機的技術理念和框架中。在三菱電機的理念中,智能制造不僅是由設備來替代人實現作業的自動化甚至無人化,而是通過IoT將開發和制造、物流等領域的所有機器和設備聯系起來,收集,分析并且靈活運用所收集到的海量數據,從而實現“工廠全面優化”。簡言之,智能制造是一種立足于生產現場,“自下而上”的產業升級路徑。

承載這一理念的e-F@ctory,是三菱電機向業界推出的利器。從2003年提出至今,e-F@ctory除了在三菱電機自己的工廠中實踐,全球范圍內已經成功實施了超過兩萬個案例,鋰電、太陽能、液晶、5G等行業的領先企業,均通過引入e-F@ctory而實現智能制造升級。

在很多企業的認知里,智能制造就是需要從頭開始構建大規模的系統,而這往往阻礙了企業向智能升級邁出第一步。

e-F@ctory是根據企業當前所處的自動化、信息化水平,在現有的生產線上追加嵌入的解決方案,逐步實現升級轉型。在智能化的升級路線上,三菱電機提出了SMKL智能制造改善等級方法論,從可視化等級和管理對象兩個維度,把握企業現階段的水平,確定目標,讓階段性的逐次推進生產改善成為可能。這一方法論已經被國際標準接受,成為智能制造推進的參考標準。

張巍表示,“不同行業,不同規模的成功實踐,證明了這種’自下而上’的路徑,更適合中國制造業當前的發展水平。”

從e-F@ctory的技術框架中可以看出,數據是智能制造以及數字化的核心所在。三菱電機自動化豐富的自動化產品組合在數據采集環節具有先天的優勢,在更為重要的數據分析和數據價值挖掘環節,三菱電機也取得進展:2018年正式推出的MELIPC智能型工業控制產品,在FA生產現場和IT系統之間形成全方位的數據采集、處理、傳輸解決方案,并通過導入邊緣計算、IoT、AI等領先技術和多種統計分析方法,將生產現場數據進行一次處理,削減通信量,提高實時性和安全性。

張巍采訪中也坦言,雖然推進“自下而上”的路徑更貼近制造業實際需求,但三菱電機也不斷強化自身在上層軟件業務的布局。

近幾年,三菱電機已經通過收購Anywire、iConics、Robotics等細分領域的新銳企業不斷完善工業物聯網生態圈。但作為FA領域的專家,三菱電機深信,沒有任何一家企業能滿足智能升級的所有需求,與代理商,OEM,客戶之間形成互信共贏的生態環境,

依托e-F@ctory Alliance聯盟的力量來打通上下游的生態鏈,是屬于智能時代的正確打法。

助力雙碳視角下的中國速度

2021年,作為“十四五規劃”的開局之年,碳中和,碳達峰被正式寫入政府工作報告,”雙碳”目標成為中國時代發展下的新命題。”雙碳”目標改變的不僅僅是生態環境,更是一場重構能源與制造業產業格局的零碳轉型。張巍認為“碳中和,碳達峰和制造業其實是一對矛盾的存在,提高制造業產能必然會導致碳排放量的增大。實現雙碳目標必須借助技術來找到這種平衡點。”

在張巍看來,綜合考慮環境影響和資源效率的制造模式,通過技術創新和環境優化,使得環境影響最小,資源利用率最高,經濟效益最優的綠色制造理念,與中國的雙碳目標高度契合。而綠色智能制造也正是三菱電機幾十年來一直倡導的理念,并基于此形成E-JIT (Environmental and Energy-Just In Time)綠色制造綜合解決方案。

E-JIT理念

三菱電機開發出的E-JIT環境的生產成本仿真技術平臺,在邊緣計算中導入了三菱電機自主研發的可實現高速數據處理的集約型人工智能“Maisart”,通過對工廠里的生產效率、能源效率、環境負荷這三個不同的指標統一換算成生產成本,進行生產成本的虛擬仿真預測,同時向工廠運營管理者提出符合生產成本的生產計劃及設備運轉計劃,實現全面優化的智能制造。2020年,三菱電機運用并實踐E-JIT理念的兩大案例入選工信部主辦的《中國“互聯網+”綠色制造融合案例集》。此外,三菱電機在中國的6家制造工廠榮獲了工信部的批準認可,被認定為“國家級綠色工廠”,這也為國內制造業的發展提供可參考的示范。

植綠不輟,久久為功。各國低碳轉型的實施之路無不是道阻且長,而“3060”時間線則要求中國雙碳目標的實現必須采用中國速度。

張巍表示,作為綠色智能制造的長期踐行者,作為中國市場的一份子,三菱電機希望以E-JIT理念為基礎,以先端技術創新產品為手段,為智能制造提供綠色解決方案,為雙碳目標的完成貢獻力量。

本文轉載自"國際工業自動化"公眾號文章

小編后記:

12月8日,國際電工委員會(IEC)智能制造系統委員會中國專家委員會在2021世界智能制造大會上宣布成立。該委員會負責統籌協調IEC智能制造國際標準化工作,是智能制造國際標準最核心的委員會之一。

張巍總裁應邀擔任委員會委員,充分發揮三菱電機百年深耕制造業的專業優勢,開展標準化國際合作與交流,推動國內國際標準化協同發展,為世界提供中國智慧和中國方案。