|

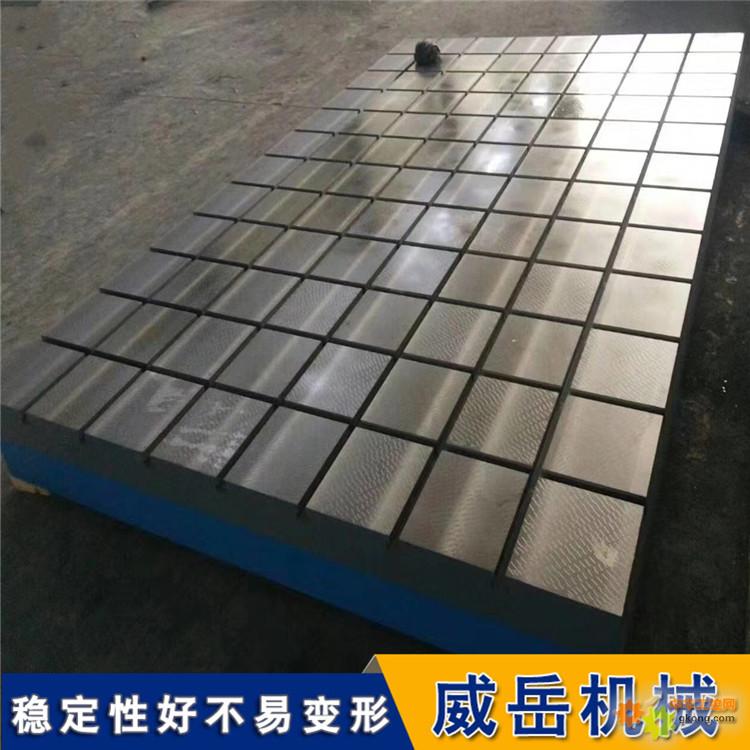

鑄鐵平臺在機械加工中扮演著重要的角色,其表面質量直接影響到加工精度和表面光潔度。然而,過去低價鑄鐵平臺的盛行,往往是因為選擇了廉價材料、鑄造工藝水平低、精度低,導致表面氣孔和砂眼多,使用壽命短。現在,這種靠“低價”的時代已經結束,質量成為鑄鐵平臺競爭的新焦點。

鑄鐵平臺的表面質量要求非常高,主要包括以下幾個方面:

表面平整度:鑄鐵平臺表面應平整,不允許出現凹凸不平的情況,平整度要求達到0.05mm/m。

毛坯厚度:鑄鐵平臺表面的毛坯厚度應符合設計要求,不得超過允許偏差范圍。

表面缺點:鑄鐵平臺表面不得出現裂紋、氣泡、夾雜物等缺點,且表面應光滑、無劃痕和磨損。

為了確保鑄鐵平臺表面質量符合標準要求,需要進行嚴格的檢測。常用的檢測方法包括:

平整度檢測:采用平底直尺、游標卡尺等工具,對鑄鐵平臺表面進行檢測,通過測量不同位置的高度差,判斷平整度是否符合標準要求。

毛坯厚度檢測:采用超聲測厚儀等工具,對鑄鐵平臺表面進行測量,判斷毛坯厚度是否符合標準要求。

表面缺點檢測:采用X光探傷、磁粉探傷等工具,對鑄鐵平臺表面進行檢測,發現表面缺點并進行修。

氣孔和砂眼是鑄鐵平臺制造過程中常見的缺點,會嚴重影響平臺的力學性能。為了避免這些缺點的產生,鑄造廠家需要在制造過程中采取一系列措施:

控制熔煉溫度和時間:在鑄造廠進行熔煉時,需要控制熔爐的溫度和時間,避免過高或過低的溫度產生氣泡。

合適的澆注溫度和速度:在鑄模中澆注熔融金屬時,需要根據平臺的形狀和材料特性來確定合適的澆注溫度和速度,避免冷不均造成的氣孔。

減少振動:在鑄造過程中,振動往往會使空氣聚在液態金屬中形成氣泡,因此需要采取措施減少振動。

砂眼問題是平臺制造中另一個常見的缺點。在砂型和粘結劑的選擇上,鑄造廠需要注意以下幾點:

砂型的透氣性:平臺制造中需要選擇透氣性良好的砂型。這可以增加流動性,避免潤滑不好和砂眼。

選擇合適的粘結劑:粘結劑是砂型中粘合砂粒的材料,選擇合適的粘結劑可以避免砂眼問題,從而保證平臺質量。

隨著市場競爭的加劇,鑄鐵平臺的質素提升成為必然趨勢。只有通過嚴格的質量控制和檢測,才能生產出符合標準要求的鑄鐵平臺,滿足機械加工的高精度需求。

|